1.安装静态测试中的泄漏。在机械密封安装和调试后,一般要进行静态试验以观察泄漏情况。如果泄漏量小,通常是移动或静止密封环出现问题;如果泄漏量大,则表明动、静止还摩擦副之间出现问题。在初步观察泄漏情况和判断泄漏位置的基础上,进行手动起动观察。如果泄漏没有明显变化,则说明静密封环和动环密封不良;如果在启动过程中泄漏发生显著变化,则可以认为是动、静环摩擦副有问题;如果泄漏介质是沿轴向喷射的,则动环密封件大多存在问题,如果泄漏的介质喷洒到水冷却孔周围或从水冷却孔泄漏,则静态环形密封件大多无效。此外,泄漏通道也可以同时存在,但一般存在主次差异。只要你仔细观察,熟悉结构,你就能做出正确的判断。

2.试运转时出现的泄漏。在对低温循环泵的机械密封件进行静态测试之后,运行过程中高速旋转产生的离心力将抑制介质的泄漏。因此,试运行期间的机械密封泄漏基本上是由消除轴和端盖密封失效后动,静环摩擦副的损坏引起的。引起摩擦副密封失效的因素主要有:

a.操作过程中,因抽空、气蚀、憋压等异常现象,引起较大的轴向力,使动、静环接触面分离;

b.安装机械密封时,压力过大,摩擦副端面严重磨损划痕;

d.静环密封圈太松。当运动环轴向漂浮时,静环与静环座分离;

e.工作介质中有粒状物质,在运行过程中进入了摩擦副,并检测了动环和静环的密封端面。

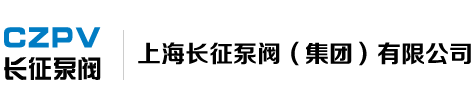

PF型强耐腐蚀化工离心泵

PF型强耐腐蚀化工离心泵 IH(IS) 不锈钢化工离心泵

IH(IS) 不锈钢化工离心泵 IHF系列氟塑料衬里离心泵

IHF系列氟塑料衬里离心泵