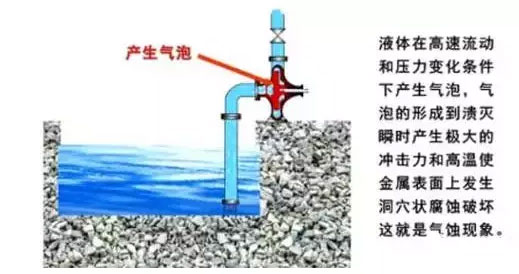

气蚀现象是指离心泵内有空气,空气的密度低于液体的密度而产生的离心力。贮槽液面上方和吸入口处的压差不足把贮槽内的液体压到泵内,离心泵没有自吸能力,离心泵无法泵送液体。气蚀对离心泵工作时的影响可以分为三点,离心泵结构设计方面的影响、过流部件材质的影响、流体物理特性方面的影响。

离心泵结构设计方面的影响

离心泵结构设计方面的影响可分为两方面,泵体设计和叶轮设计。影响离心泵清水的原因是叶轮进口的局部流动的均匀性,叶轮设计比泵体设计对离心泵气蚀的影响更大,叶轮设计是影响离心泵气蚀的主要原因。

1.结构对离心泵气蚀的影响

离心泵叶轮结构对离心泵的气蚀有着重要影响,叶轮结构的合理可以改善离心泵的汽蚀性能。

①叶片进口的厚度。叶片的挤排作用使进口处的液体速度增加而产生压力损失。采用较小的叶片进口厚度可以减少叶片对流体的冲击,增大叶片进口处的过流面积,减少叶片的挤排,进而降低叶片的进口速度,提高离心水泵的抗气蚀性能。

②叶轮进口表面的粗糙度。离心泵叶轮进口流道表面的粗糙度可以分为两种,一种是独立粗糙突体,例如明显的突出流道表面的夹渣或者明显的机械加工工艺和非加工过渡棱,另一种是沿整个表面某一部分均匀分布的粗糙突体。经过试验表明独立粗糙突体会在流体中引起额外的旋涡与冲击,沿整个表面均匀分布粗糙突体和同样高度的独立粗糙突体相比,发生气蚀的可能性要小。针对粗糙流道的表面,要对独立粗糙突体表面进行打磨,可以提高离心泵的抗气蚀性能。

③叶片进口面积。叶片进口面积对离心泵气蚀性能影响较大。假如叶片入口面积过小,即便叶片进口处过流面积和叶轮进口断面面积设计较为合理,任然可能无法达到理想的气蚀性能。叶轮叶片进口面积过小会使叶片进口液流的速度增加,进而使离心泵抗气蚀性能下降。

④叶片数量。离心泵叶轮里叶片的数量对离心泵的扬程、效率和气蚀性能有很大影响。使用较少的叶片数量可以减小摩擦面,制造过程比较简单,但会对流体的导向作用有影响;使用较多的叶片数量可以减少叶片负荷,气蚀特性可以得到改善,但是叶片数量过多会使排挤程度增加,相邻的叶片之间宽度减少,容易形成气泡堵塞流道,使离心泵的抗气蚀性能变差。选择叶轮叶片数量时,要尽可能的减少叶片的摩擦面和排挤情况,又要确保叶道有足够的长度,可以确保流体的稳定性与叶片对液体介质的充分作用。叶片数的数值并没有确定的规则,经过反复研究表明,对于离心泵的设计可以采用CFD流体力学计算软件可以确定叶轮叶片的数量较佳范围。

2.叶轮吸入口参数对离心泵气蚀性能的影响

叶轮吸入口参数可以确定叶轮叶片进口面积的相关参数,其中包含:叶片进口冲角、叶轮进口直径、叶片进口流道宽度和轮毅直径。

①叶轮叶片进口冲角一般采用正冲角。使用正冲角可以增大叶片进口角,进而减少叶片的弯曲,叶片进口过流面积增大,可以减小叶片的排挤。这些都能提高离心泵的抗气蚀性能。离心泵流量增加时,进口相对流体角度增大,使用正冲角可以避免离心泵在大流量下运行时出现负冲角。经过反复实践表明叶片进口角增大可以保持正冲角的稳定性,提高卧式离心泵的抗气蚀能力,效率也不会有很大影响。冲角的选择对离心泵的抗气蚀性能存在一个较优值,不是说冲角越大越好,而是要进行合理分析与选择。

②叶轮进口直径。在流量一定的情况下,叶轮进口处液体的速度都是吸入管径中的函数,针对提高离心泵的抗气蚀特性叶轮进口直径有一个较佳值。进口直径小于较佳值时,增大叶轮直径会使进口处的流速减小,离心泵气蚀性能会不断提高。叶轮直径的取值高于较佳值后,增大进口直径会使叶轮进口部分形成反向流和停滞区,会使离心泵的气蚀性能不断恶化。

③叶轮叶片进口流道宽度。水泵在工况不变的情况下,叶片进口处流道宽度的增大会使液体流速的减小,进而改善离心泵的抗气蚀性能,离心泵的容积效率和水力效率影响较小。

④轮毅直径。叶轮轮毅减小时直径会增大叶轮流道的实际进口面积,进而改善离心泵的气蚀性能。

⑤叶轮前盖板的曲率半径。流体在经过离心泵吸入口到叶轮进口处时,流道会收缩,流体流速会增加,进而产生一定的压力损失。在这过程中,流体流动的方向会由轴向变成径向,转弯处流场不均匀也会形成一部分压力损失。叶轮前盖板曲率半径的大小会影响压力损失的大小,进而对离心水泵的气蚀特性有影响。使用较大的曲率半径可以减弱前盖板处液体转弯处流速的变化,流速平稳后可以改善离心泵的气蚀性能。

过流部件材质的影响

离心泵气蚀主要体现过流部件材质的损坏。过流部件的材质性能也会在一定程度上影响离心泵气蚀,可以使用抗气蚀性能好的材料来制造过流部件,可以减少气蚀对离心泵工作中的影响。

①加工硬化和抗疲劳性能。材料加工处理中硬化指数越高,抗疲劳性能就越好,材料的抗气蚀性能也就会越好。

②材料的硬度。例如AISI304材质的叶轮,气蚀会使叶轮材料的加工硬化与变相诱发马氏体钢,这些变化会反过来阻止材料进一步气蚀。加工硬化与变相诱发马氏体钢的抗气蚀性主要依靠叶轮材质的硬度。

③晶粒大小的影响。叶轮采用金属材料的晶粒尺寸越小抗气蚀性能越好。金属晶粒尺寸越小,细晶会使晶界变多,位错滑移受到阻碍,裂纹会在扩展中受到阻力变大,磨蚀寿命延长。

④晶体结构影响。确定其他条件的情况下,抗气蚀率是显微结构的函数。立方晶系中,体心立方晶格的金属有较高的应变速率敏感性,应变速率上升时会引起快速的穿晶脆性断裂与解理断裂,会形成点蚀产生较大的磨损率。针对密排六方晶格的金属,接近于理想的轴处于气蚀环境时六个滑移系全部启动,快速变为稳定状态,吸收气蚀应力所做的功,这时磨损率会下降。针对面心立方晶格的金属,滑移系很多,受高应力作用下,会发生塑性流变。孕育期长磨损率将会降低。气蚀中发生FCC转变会提高抗气蚀性能。

流体物理特性方面的影响

流体为流通性对离心泵气蚀的影响有:泵送流体的纯净度、pH值与电解质浓度、溶解气体量、运动粘度、温度、汽化压力和热力学性质。

①泵送流体纯净度的影响 流体中含有固体杂质越多,会使气蚀核子的数量变多,进而加速气蚀的发生与发展。

②PH值与电解质浓度的影响。输送极性介质的离心泵与输送非极性介质的离心泵,气蚀机理是不一样的。输送极性介质的离心泵的气蚀可能包括机械作用、化学腐蚀(一般和流体PH值有关)、电化学腐蚀(一般和流体电解质浓度有关);输送非极性介质的离心泵气蚀损失可能只有机械作用。

③气体溶解度的影响。经国外研究表明流体内溶解的气体含量对于气蚀核子的产生和发展起到促进作用。

④液体的运动粘度影响。流体粘度越大流速就会越低,高压区的气泡数就会减小,气泡破灭产生的冲击强度就会减小。流体粘度越大,对于冲击波削弱也会变大。流体粘度越低气蚀损害越严重。

⑤温度的影响。流体介质在温度中的改变会发生汽化压力、气体溶解度、表面张力等其他影响气蚀的物理性质的改变。温度对气蚀的影响较为复杂,需要结合实际情况进行判断。

⑥汽化压力的影响。经研究表明汽化压力的增高气蚀损伤会升高后再降低。汽化压力升高后流体内会出现不稳定气泡数量也会升高,进而引发气泡破裂数量变多,冲击波强度增大,气蚀率也会上升。但是假如汽化压力持续增大,气泡数量到达一定值后,气泡群会形成“层间隔”来阻止冲击波,消减它的强度,气蚀的破坏程度会降低。

⑦液体的密度和可压缩性的影响。流体密度的增加,可压缩性将会降低,气蚀损失会增加。

⑧表面张力的影响。其他因素不变的情况下,流体表面张力降低可以减少气蚀损伤。流体表面张力的减小,气泡破灭产生的冲击波强度也会减弱会降低气蚀速度。

气蚀对离心泵工作时的影响由离心泵厂家总结。推荐阅读:什么是便拆立式管道离心泵?